Herr Gursharan Singh, Vorsitzender und Geschäftsführer von RACL Geartech Ltd. spricht über die Erweiterung seiner Zahnradfertigungskapazitäten durch elektrochemisches Entgraten.

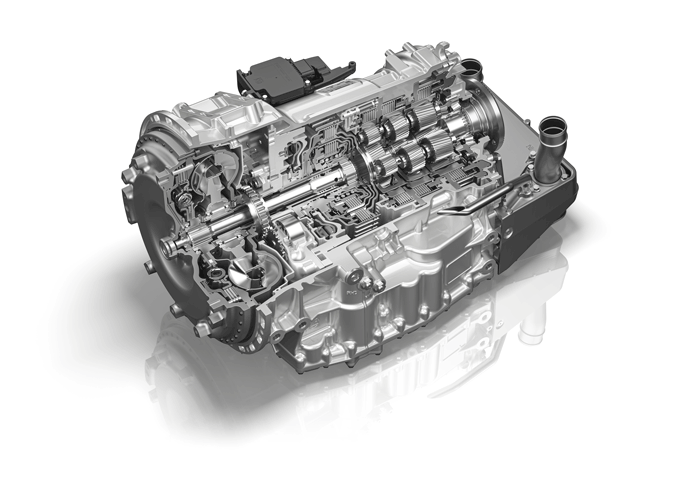

Extrude Hone fühlt sich geehrt, mit Ihnen ein Zeugnis von Herrn Gursharan Singh von RACL Geartech Ltd. zu teilen. Das indische Unternehmen wurde im Jahr 1989 gegründet. Das Unternehmen produziert Zahnräder, Wellen, Unterbaugruppen und präzisionsbearbeitete Komponenten für verschiedene Anwendungen in Motorrädern und Scootern, 3- und 4-Rad-Fahrzeugen, PKWs, landwirtschaftlichen Maschinen, Traktoren, Geländewagen, ATV, leichten und schweren Nutzfahrzeugen. Die Teile und Aggregate werden für Getriebe, Motorsteuerung, Drehmomentbegrenzung und kritische Sicherheitsanwendungen für Fahrwerk und Bremssysteme verwendet.

Wie Herr Gursharan Singh sagt:

Unser Unternehmen ist hauptsächlich in der Herstellung von Zahnrädern, Wellen und Teilen für Automobilanwendungen tätig. Sie wissen, dass wir seit über 30 Jahren in diesem Geschäft tätig sind und Grate immer eine große Herausforderung bei der Herstellung von Zahnrädern waren. Übrigens wird nicht nur RACL, sondern auch jeder andere Getriebehersteller bestätigen, dass Grate in der Vergangenheit immer ein Problem darstellten. Leider ist es eine etwas verzwickte Situation, dass auf der einen Seite der Grat das Problem ist und auf der anderen Seite kein Kunde etwas für die Gratentfernung bezahlen möchte. Es ist also eine komplexe Situation. Zumindest in Indien zögern die Getriebehersteller ein wenig, in High-End-Technologie für Entgratungsanwendungen zu investieren.

Unser Unternehmen ist hauptsächlich in der Herstellung von Zahnrädern, Wellen und Teilen für Automobilanwendungen tätig. Sie wissen, dass wir seit über 30 Jahren in diesem Geschäft tätig sind und Grate immer eine große Herausforderung bei der Herstellung von Zahnrädern waren. Übrigens wird nicht nur RACL, sondern auch jeder andere Getriebehersteller bestätigen, dass Grate in der Vergangenheit immer ein Problem darstellten. Leider ist es eine etwas verzwickte Situation, dass auf der einen Seite der Grat das Problem ist und auf der anderen Seite kein Kunde etwas für die Gratentfernung bezahlen möchte. Es ist also eine komplexe Situation. Zumindest in Indien zögern die Getriebehersteller ein wenig, in High-End-Technologie für Entgratungsanwendungen zu investieren.

Ich habe persönlich mit dem Geschäftsführer, Herrn Debnath Goswami, gesprochen. Er war sehr schnell und stimmte zu, einige Teile auszuprobieren, um zu zeigen, wie dieser Entgratungsprozess aussieht. Wir erteilten einen vorläufigen Auftrag zur Herstellung von 50-60 Teilen, und wir stellten fest, dass unser Problem durch dieses Verfahren gelöst wird. Da ich vorhatte, Deutschland auf einer Geschäftsreise zu besuchen, nutzte ich die Gelegenheit, Extrude Hone Germany ebenfalls zu besuchen. Um ganz ehrlich zu sein, war ich sehr beeindruckt von dem Enthusiasmus, den Ihr Geschäftsführer Herr Wolfrat an den Tag legte, und von den detaillierten technischen Erklärungen der Experten des deutschen Extrude Hone-Teams. Nach einem vielleicht zwei- bis dreistündigen Treffen waren wir in der Lage, die Maschinenbestellung, die technischen Details und die Preisgestaltung abzuschließen. Wie gemeinsam beschlossen, sollte Extrude Hone Indien die Werkzeuge liefern, während Extrude Hone Deutschland die Maschine liefern sollte.

Wir sind von den Gesamtergebnissen, die wir bisher erzielt haben, ziemlich begeistert. Extrude Hone hat uns gute technische Unterstützung geleistet und die Maschine pünktlich geliefert. Es gab einen bestimmten Termin, an dem die Maschine bis zum 31. März ausgeliefert werden musste. Und am 31. März verließ die Maschine Extrude Hone Deutschland, was ein starkes Engagement gegenüber den Kundenanforderungen widerspiegelt. Das ist ein langer Weg.

In Anbetracht der langen Geschichte mit ZF, der vielen Ausrüstungen, die Extrude Hone für ihre hochmodernen Automatikgetriebe geliefert hat, der Bearbeitung von Sonnenrädern, Getriebewellen, Planetenrädern, Hohlrädern, um nur einige zu nennen, und unserer jüngsten Unterstützung bei ihren jüngsten Hybridprojekten, der globalen Präsenz von Extrude Hone, waren wir zuversichtlich, dass Extrude Hone ein Lieferant der Wahl sein würde.

Da die Werkzeuge bei Extrude Hone India hergestellt wurden, wurden die Versuche bei Extrude Hone India durchgeführt. Wir haben auch einige Musterteile geschickt. Natürlich gab es einige kleinere Probleme, die aber umgehend gelöst wurden. Insgesamt lief alles sehr gut.

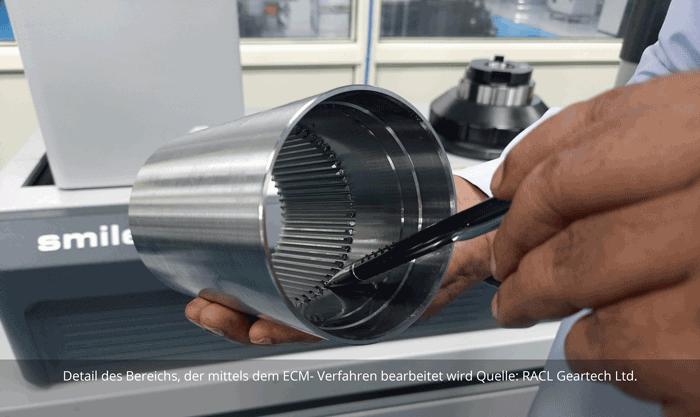

Der Rest ist Geschichte und wir haben ein vollwertiges ECM-Entgratungsverfahren in unserer Produktionsstätte in Indien installiert und in Betrieb genommen.

Natürlich haben wir noch nicht mit der Massenproduktion des Produkts begonnen. Daher konnten wir Ihr elektrochemisches Entgratungssystem noch nicht regelmäßig einsetzen, aber mit den Prototyp- und Vorserienteilen, die wir bisher hergestellt haben, sind wir sehr zufrieden. Und wir hoffen, dass wir mit diesem Verfahren langfristig gute Ergebnisse erzielen werden.

Beeindruckenderweise war es das erste Mal, dass wir mit Extrude Hone India & Extrude Germany Geschäfte machten. Tatsächlich wussten wir vorher nicht, dass Extrude Hone ein Lieferant für elektrochemische Bearbeitungsverfahren ist.

Um nichts zu verheimlichen: Während ich Extrude Hone Deutschland besuchte, besuchte ich auch ein anderes Unternehmen in Deutschland, das ähnliche elektrochemische Entgratungssysteme anbietet. Der entscheidende Faktor, der für Extrude Hone im Vergleich zu anderen deutschen Anbietern sprach, war, dass Extrude Hone eine sehr große Präsenz in Indien hat. Das indische Team verfügt über ein starkes technisches Wissen, da Extrude Hone India eine Menge Auftragsarbeiten durchführt. Das sprach dafür, die Ausrüstung bei Extrude Hone Deutschland und die Werkzeuge bei Extrude Hone Indien zu bestellen.

Als globales Unternehmen ist es ein sehr wichtiger Aspekt, dass wir von einer vollständigen Unterstützung in Indien profitieren und die gesamte Werkzeugherstellung in Indien stattfindet. Wissen Sie, Werkzeuge sind so eine Sache, die sehr häufig angepasst oder geändert werden müssen. Da wir in Indien sitzen und Extrude Hone nur zwei Flugstunden entfernt ist, ist es viel einfacher und bequemer, Unterstützung zu bekommen.

Bei einem Verfahren wie der elektrochemischen Bearbeitung besteht immer die Notwendigkeit einer häufigen technischen Unterstützung und einer kontinuierlichen Versorgung mit Verbrauchsmaterialien wie Kathoden oder anderen Austauschteilen. Es ist eine gute Initiative von Extrude Hone, eine Einrichtung in Indien zu haben. Das versteht sich von selbst.

Unser Unternehmen ist ein sehr, sehr aggressives Unternehmen, was das Wachstum angeht. In den letzten drei Jahren sind wir Jahr für Jahr um 20 % gewachsen, mit Ausnahme des letzten Jahres, als wir aufgrund der COVID-Situation fast stagnierten. Wir sind sehr zuversichtlich, dass wir unseren Wachstumskurs fortsetzen können, und zwar mit den gleichen Trends wie in der Vergangenheit, wofür wir konkrete Pläne haben. Wir haben eine sehr, sehr aggressive Strategie, um in futuristische Technologien und Produkte einzusteigen. Wir sind darauf vorbereitet, auch bei den EV-Plattformen eine bedeutende Präsenz zu haben.

Extrude Hone India:

Extrude Hone Indien:

Extrude Hone India befindet sich in Bangalore; es handelt sich um einen technischen Stützpunkt, der das gesamte Extrude Hone-Geschäft unterstützt, einen Vertriebs- und Servicestützpunkt sowie eine Vertragswerkstatt, die Zugang zu den drei Extrude Hone-Technologien bietet, nämlich: AFM, ECM und TEM.

Das Team vor Ort unterstützt Kunden in ganz Indien von der Entwurfsphase über die Durchführbarkeit, Prototypenfertigung und Inbetriebnahme bis hin zum Kundendienst für Anlagen in Indien. Extrude Hone entwirft und produziert vor Ort Werkzeuge für die verschiedenen Technologien.

Sie sind sachkundig und nahe bei Ihnen.

Zusammenfassend lässt sich sagen, dass die Herausforderung des Entgratens bei der Herstellung von Getrieben immer bestehen bleiben muss, und dass sie in Zukunft immer strenger werden muss, da Grate eine der Hauptursachen für Geräusche in Getrieben sind und die Zukunft der Mobilität eine große Aufgabe bei der Kontrolle der NVH-Normen hat. Daher sehen wir letztendlich eingroßes Potential für eine weitere Zusammenarbeit mit Extrude Hone voraus.

Dies ist umso wichtiger, als der zu entgratende Bereich manchmal schwer zu erreichen ist. Das war auch bei unserem Bauteil der Fall, bei dem wir das ECM-Verfahren erfolgreich eingesetzt haben. Wir sind sehr zufrieden, da es zunächst sehr schnell ist und wirklich innerhalb enger Toleranzen reproduzierbar ist. Andere Entgratungsverfahren arbeiten nicht in so engen Toleranzen, wie ECM es tut. Unser erster Versuch, die ECM-Technologie einzusetzen, hat uns viele Einblicke in diese Technologie verschafft, und wir werden dieses Verfahren sicherlich auch bei künftigen Projekten einsetzen. Und ja, jetzt kann ich sagen, dass es zwar ein teures Verfahren ist, aber es hat unser Problem gelöst und die Ergebnisse sind da.

Wir haben auch einen Versuch mit thermischem Entgraten für einige unserer Bauteile durchgeführt, aber wir waren nicht erfolgreich, weil die Grate zu groß waren. Ich habe bei meinem Besuch bei Extrude Hone Germany auch das Abrasive Flow Machining gesehen,

so dass ich eine gute Vorstellung von allen drei Technologien habe. Wir werden auch diese Technologien in Betracht ziehen, wo immer sich in Zukunft der Bedarf ergibt. In der Tat diskutieren wir gerade mit Extrude Hone India über eine neue Anfrage eines Kunden aus den USA. Da wir dem Kunden ein Projekt anbieten, haben wir die strategische Entscheidung getroffen, das ECM-Verfahren in unserem Angebot selbst anzubieten.

Was unser Unternehmen betrifft, so sind wir ein Hersteller von Getriebelösungen für Nischenmärkte und Premiumsegmente. Das Gegenteil des Mainstreams in Indien, wo es einen Massenmarkt für 2-Rad-Fahrzeuge gibt. Unser Alleinstellungsmerkmal ist, dass wir ein voll integriertes Unternehmen sind, das alle Lösungen unter einem Dach anbietet. Was die Zahnradherstellung betrifft, so verfügen wir über alle Arten von Technologien, die in unserem eigenen Unternehmen benötigt werden, und wir bieten unseren Kunden wirklich Lösungen für komplexe Teile. Wir arbeiten mit unseren Kunden nach dem Konzept des ‘Concurrent Engineering’ zusammen, bei dem wir bereits in der Konzept- oder Konstruktionsphase mit den Kunden zusammenarbeiten, um ihnen Lösungen in Form eines herstellbaren Produkts auf kostengünstiger Basis und mit Unterstützung des Value Engineering zu bieten.