ECM ENTGRATEN UND BEARBEITEN

![]() Die effiziente Herstellung hochpräziser Oberflächen mit möglichst geringer Prozessdauer ist eines der wichtigsten Ziele von Fertigungsingenieuren in Branchen, wie Automobilindustrie, Luft- und Raumfahrt, Transport und Energie. Häufig werden Komponenten mit komplizierten Formen und äußerst geringen Bearbeitungstoleranzen benötigt. Die Auswirkungen der Bauteilbelastung als Folge des Herstellungsprozesses sind ebenfalls ein Problem für Komponenten, die unter extremen Betriebsbedingungen funktionieren sollen. Bei unseren Entgratungsverfahren kommt es zu keinen Gefügeveränderungen des zu bearbeitenden Materials!

Die effiziente Herstellung hochpräziser Oberflächen mit möglichst geringer Prozessdauer ist eines der wichtigsten Ziele von Fertigungsingenieuren in Branchen, wie Automobilindustrie, Luft- und Raumfahrt, Transport und Energie. Häufig werden Komponenten mit komplizierten Formen und äußerst geringen Bearbeitungstoleranzen benötigt. Die Auswirkungen der Bauteilbelastung als Folge des Herstellungsprozesses sind ebenfalls ein Problem für Komponenten, die unter extremen Betriebsbedingungen funktionieren sollen. Bei unseren Entgratungsverfahren kommt es zu keinen Gefügeveränderungen des zu bearbeitenden Materials!

ECM-ENTGRATUNGPROZESS VON EXTRUDE BIETET LÖSUNGEN FÜR DIE GEWÜNSCHTEN ERGEBNISSE, WENN PRÄZISION, konstante Ergebnisse, PROZESSZEIT UND QUALITÄT ENTSCHEIDEND SIND.

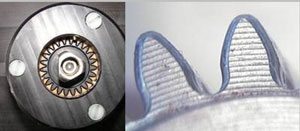

Die ECM Entgraten (elektrochemische) ist ein Verfahren, bei dem die Oberfläche des Werkstücks durch anodischen Metallabtrag bearbeitet wird. Als Bearbeitungswerkzeug dient eine Kathode (-), die unter Gleichstrom in Kombination mit einer Elektrolytflüssigkeit den hochpräzisen Berbeitungsprozess auslöst, mit der Material an der Oberfläche des Werkstücks (+) abgetragen wird.

SO FUNKTIONIERT DER ECM-PROZESS:

- Die Elektrolytlösung überträgt Ladung zwischen der Kathode und dem Werkstück, die einen Elektronentransfer vom Werkstück bewirkt, welcher zur Entfernung des Materials notwendig ist.

- Der Abstand zwischen Kathode und Werkstück ist neben anderen Parametern ist für die Steuerung des Materialabtrags entscheidend.

- Die Form der Kathode bestimmt die endgültige Form des Werkstücks oder des auf dem Werkstück platzierten Abdrucks (Tomografie).

- Die Geschwindigkeit des Materialabtrags wird durch den angelegten Gleichstrom bestimmt.

- Die Menge des Materialabtrags wird durch die Faradayschen Gesetze definiert.

- Das während des Verfahrens abgetragene Material muss aus dem Elektrolyt herausgefiltert werden, um eine konstante Elektrolytqualität im Spalt zwischen Kathode und Werkstück aufrechtzuerhalten.

- Das Material des Werkstücks muss korrosionsbeständig sein, beziehungsweise direkt nach dem Bearbeitungsprozess vor korrosion geschütz werden.

UNSERE ECM-WERKZEUGE SORGEN FÜR PERFEKTE Bauteilkanten.

Die Werkzeugaufnahme ist ein kritischer Bestandteil des ECM-Prozesses, da ihre Eigenschaft und Form bestimmt, wo und wie viel Material vom Werkstück abgetragen wird. Die Kathode ist so ausgelegt, dass ein Spalt zwischen ihr und der Werkstückoberfläche bleibt. Die Elektrolytflüssigkeit zwischen der Kathode und dem Werkstück (der Anode) sorgt beim Spülen des Spalts für die Entfernung des Materials. Da die Kathode mit dem Werkstück nie in Kontakt kommt, tritt kein prozessbedingter Werkzeugverschleiß auf.

Unser Team aus Produktionsexperten bestimmt gemeinsam mit Ihnen die bestmögliche Werkzeuglösung für Ihr Projekt.

Unsere Experten unterstützen Sie bei folgenden wichtigen Prozessentscheidungen:

- Sicherstellung, dass die Konstruktion der Kathode passend für das zu bearbeitende Werkstück ausgelegt ist. Die Isolierung schützt das zu bearbeitende Werkstücks während des ECM-Prozesses.

- Kontrolle des Spalts durch Anpassung der entsprechenden Vorrichtungen, einschließlich Kathoden.

- Durchführung einer Kurzschlusserkennung an der Gleichstromquelle.

- Sicherstellung, dass die Kathode aus elektrisch leitenden Materialien besteht.

- Definition des besten Elektrolyten für die Anwendung, einschließlich NaCl, NaNO3.

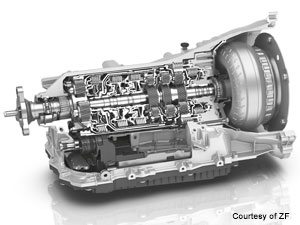

Der ECM-Prozess von Extrude Hone® bietet ein hohes Maß an Präzision für Bauteile, die mit konventionellen Methoden nur schwer herzustellen sind. Dies macht den ECM-Prozess ideal für die folgenden Anwendungen im Bereich Oberflächenbearbeitung:

Konturierung / Formgebung: Erstellung eines vordefinierten 3D-Oberflächenprofils. Dies erfolgt durch Abbildung der Kathodengeometrie in das Werkstück.

Verrundung: Erzeugung einer definierten Kantenverrundung. Ein Beispiel ist die Behandlung von Zahnrädern.

Polieren: Optimierung der Oberflächeneigenschaften des Werkstücks.

Entgraten: Entfernung von Graten an Bohrungsaustritten und Querbohrungen am Werkstück.

Der ECM-Prozess ist ein revolutionäres Verfahren zur Herstellung hochpräziser Komponenten. Anstatt Metall mit gehärteten Werkzeugen zu zerspanen, wird das Material in einem elektrochemischen Prozess effizient abgetragen. Vorteile dieses Prozesses:

Genauigkeit. Das Werkstück wird nur an den eindeutig definierten Stllen bearbeitet

Erhöhte Werkstücklebensdauer. Es gibt keine mechanischen oder thermischen Belastungen am Werkstück.

Prozesseffizienz. Sowohl die Vor als auch die Endbearbeitung sind in einem Arbeitsgang möglich. Da es sich bei ECM um einen Materialauflösungsprozess handelt, werden keine primären oder sekundären Grate erzeugt.

Präzise Entgratung..ECM ist ein idealer Entgratungsprozess für schwer zugängige Grate an Werkstücken, die mit herkömmlichen Methoden nicht bearbeitbar sind. Sekundärgrate entstehen beim ECM Verfahren nicht.

Höhere Produktivität. ECM ist ein hochproduktiver Prozess. Die Bearbeitungszeit ist kurz im Vergleich zu herkömmlichen Verfahren und es können mehrere Teile pro Zyklus bearbeitet werden, was zu geringeren Produktionsstückkosten führt.

Qualität und Wiederholbarkeit. Der ECM-Prozess ist hochstabil und ermöglicht eine gute Prozesskontrolle, was Genauigkeit, Qualität, Konstanz und höchste Wiederholbarkeit gewährleistet. Da der ECM-Prozess dem Faradayschen Gesetz unterliegt, wird der Materialabtrag durch Überwachung des angelegten Stroms im Verlauf des ECM-Prozesses gesteuert.