Der Thermische-Entgrat-Prozess von Extrude Hone erzielt vollständige Entgratresultate in hocheffizienter Weise.

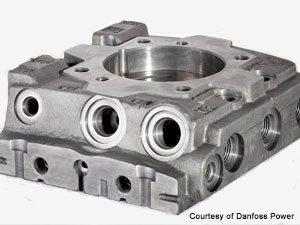

Die Erfüllung von Qualitätsstandards für zu bearbeitende Oberflächen komplexer Komponenten kann eine Herausforderung für die Fertigung bedeuten, insbesondere, wenn die Produktionszeit ein kritischer Faktor ist.

Der Thermische Entgrat-Prozess nutzt die Verbrennung von Methangas in einer Druckkammer, um Grate oder verborgene Verunreinigungen von bearbeiteten Komponenten anhand einer Oxidationsreaktion zu entfernen.

So funktioniert der Thermische Entgrat-Prozess:

- Das Brennstoff-Sauerstoff-Verhältnis und das Druckniveau werden ausgehend von der Wärmeübertragungsrate des Komponentenmaterials, der Gratdicke sowie der Chargengröße bestimmt.

- Eine Funkenzündung erzeugt die zum Zünden der komprimierten Gase erforderliche Wärme. Dies führt für zu einer für einige Millisekunden andauernden Hitzewelle von bis zu 3.300 °C.

- Da die Grate wesentlich kleiner als das zu bearbeitende Bauteil sind, erreichen diese sofort ihre Selbstentzündungstemperatur und sind in der sauerstoffreichen Kammer bereits oxidiert, bevor das jeweilige Bauteil Schaden nehmen kann. Die Masse des Bauteiles wirkt während des Oxidationsprozesses kühlend.

- Die Gase umgeben alle Grate und ermöglichen so ihre vollständige Entfernung unabhängig von der jeweiligen Lage an den Bauteilen. Das Ergebnis ist ein Bauteil , das frei von sämtlichen losen Graten und Partikeln ist.

- Die entfernten Grate bilden ein Oxidpulver, das auf der Produktoberfläche als loser und chemisch nicht gebundener Trockenfilm zurückbleibt. In der Regel wird dieses Oxid im Rahmen nachfolgender Wärmebehandlungen oder Legierungsverfahren entfernt. Alternativ können neutrale Reinigungslösungen verwendet werden, um die Oxide in einem Tauchverfahren zu entfernen.

- Jedes zu entgratende Bauteil wird in einen Spezialkorb gelegt oder an einer Platte befestigt und dann zur Verarbeitung in die Brennkammer gestellt.

Der Thermische-Entgrat-Prozess von Extrude Hone™ bietet hochwertige Ergebnisse für bearbeitete Komponenten, bei denen Mängel aus mechanischen Prozessen beseitigt werden müssen. Dies macht den TEM-Prozess ideal für die folgenden Anwendungen im Bereich Oberflächenbearbeitung:

Entgraten: Entfernung von anhaftendem Material aus dem Bohr- oder Zerspanungsprozess.

Abgraten: Entfernung von Graten an Druckgussformen aus Zink, Zamak oder Aluminium.

Bauteilsauberkeit: Entfernung von Bearbeitungspartikeln an unzugänglichen Stellen.

Sowohl für die Qualität als auch für die Produktivität ist es wichtig, dass die Entfernung von Graten oder Verunreinigungen effizient ist. Unser TEM-Prozess hat sich in dieser Hinsicht vielfach bewährt.

Besondere Merkmale dieses Prozesses:

Effektive Entgratung. Grate und lose Partikel werden unabhängig von ihrer Lage an -oder innerhalb- des Bauteils zuverlässig entfernt.

Prozesseffizienz. Im Vergleich zu herkömmlichen mechanischen und abrasiven Verfahren gibt es keine Medien, die im Inneren zurückbleiben oder die Oberfläche verunreinigen können.

Einfache Handhabung. Im Gegensatz zur Wasserstrahlreinigung sind beim TEM kein Sichtkontakt und keine gezielte Programmierung von Medien erforderlich. Im TEM-Prozess umhüllt das Gas alle Bereiche der Komponente gleichzeitig.

Vermeidung von Blockaden. Im Gegensatz zur Wasserstrahlreinigung sowie mechanischen und abrasiven Verfahren ist TEM ein kontaktloser Prozess, weshalb Grate nicht auf die Komponente gedrückt werden können.

Vermeidung von sekundär Graten. Im Vergleich zu manuellen und mechanischen Verfahren werden keine sekundären Grate erzeugt. Es besteht keine Gefahr des Verkratzens kritischer Bereiche.

Einfache Bearbeitung. Es sind nur einfache Körbe und Werkstückaufnahmen erforderlich.

Äußerst hohe Produktionsraten. In der Regel können in einem 30- bis 60-Sekunden-Zyklus mehrere Hundert Teile bearbeitet werden. Darüber hinaus ist ein 24-Stunden-Betrieb möglich.

Kosteneffizienz. Die Kosten des TEM-Prozesses betragen pro Komponente nur einen Bruchteil eines Cents für Gas- und Stromverbrauch, weshalb die Betriebskosten zu den niedrigsten in der weiterverarbeitenden Industrie zählen.

Qualität und Wiederholbarkeit. Höchste Prozessstabilität kombiniert mit guter Prozesskontrolle gewährleistet Präzision, konstante Qualität und hohe Wiederholbarkeit.

Einheitliche Ergebnisse. Unsere Vorrichtungen sorgen für eine gleichmäßige Energieverteilung und schützen die Oberflächen während der Bearbeitung.

Kundenspezifische Vorrichtungen . Unsere Platten- und Säulenvorrichtungen sind korrosionsbeständig und speziell auf die jeweilige Anwendung abgestimmt.

Einfache Automatisierung. Unsere Werkzeuge ermöglichen eine einfache Be- und Entladung sowie Werkstückorientierung der Komponenten .

Verbesserte Bauteilzuverlässigkeit. Viele Kunden berichten von einer Verringerung der Bauteilausfälle und Gewährleistungsansprüche, was zu einer höheren Kundenzufriedenheit führt.