Heute konzentrieren wir uns auf einen unserer fantastischen Kunden, BESCAST, ein Unternehmen mit Sitz in Willoughby, Ohio, USA.

CEO Dave Palivec wird unsere Fragen beantworten, insbesondere zu Kompressorlaufrädern und den Vorteilen der abtragenden Fließbearbeitung in der Erdölindustrie.

Wer ist Bescast?

Bescast wurde 1945 gegründet und hat sich zu einem hochmodernen Präzisions-Feingussbetrieb mit einer Fläche von 7500 Quadratmetern entwickelt – einem der fortschrittlichsten der Welt.

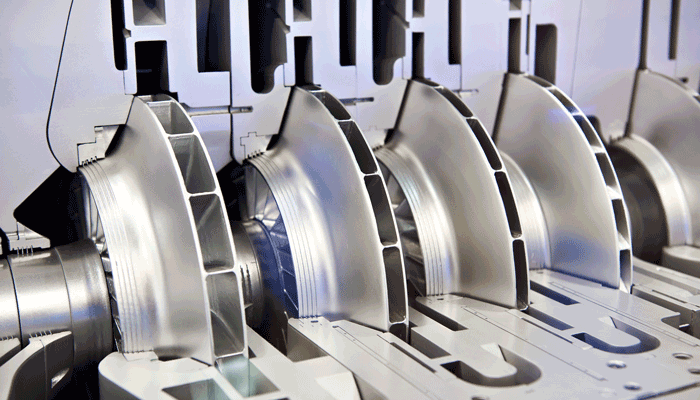

Bescast ist auf gegossene Schaufelkonfigurationen spezialisiert, wobei der Schwerpunkt auf Komponenten für Gasturbinentriebwerke und Kompressorenliegt. Beispiele sind:

- Integral gegossene Verdichterräder,

- Turbinenräder,

- Turbinendüsen,

- Kraftstoffpumpenlaufräder,

- ummantelte Gaskompressorlaufräder,

- und Verbrennungswirbler.

Wie gesagt, werden wir uns im weiteren Verlauf des Artikels und des Interviewsauf Verdichterlaufräder für Gasturbinenenergieunternehmen konzentrieren. Diese Laufräder werden in der Regel in Verdichtern verwendet, die mit einer Landgasturbine verbunden sind.

Bitte warten Sie einen Moment, bevor wir mit dem Interview mit Dave Palivec beginnen. Zuvor können wir vielleicht noch ein paar Worte über das Präzisions-Feingussverfahren sagen, ein High-End-Verfahren.

Was ist Präzisions-Feinguss?

Benötigen Sie kompliziert gestaltete Teile mit dünnen Wänden?

Erfordert Ihre Anwendung präzises Gießen mit extrem engen Toleranzen?

Es kann schwierig sein, solche Teile herzustellen, aber das Feingussverfahren kann die Antwort auf viele anspruchsvolle Anwendungen sein.

Im Feingussverfahren werden Teile mit engen Toleranzen, hervorragender Oberflächengüte und komplexen Geometrien hergestellt.

Dieser Prozess umfasst:

- Herstellung einer Feingussform auf der Grundlage eines Urmodells, das dem Endprodukt entspricht, unter Berücksichtigung der Schrumpfung.

- Erstellen eines Wachsmodells des Teils, um das Produkt zu replizieren.

- Zusammensetzen der Wachsmodelle und Anbringen am Anguss, um einen Baum zu schaffen, der es dem geschmolzenen Metall ermöglicht, in jeden Teil des Gussteils zu fließen.

- Beschichten des Wachses mit einem feuerfesten keramischen Material, um die Schale zu verkrusten

- Ausschmelzen der Wachshülle, um eine hohle Form zu erhalten, die der Form der gewünschten Komponenten entspricht.

- Gießen von geschmolzenem Metall in die Form nach dem Erhitzen der Schale.

- Abkühlen der Schale, um eine Verfestigung zu erreichen.

- Entfernen der Keramikbeschichtung.

- Fertigstellung des Teils. Die Oberflächenveredelung umfasst das Ausbessern von Oberflächenfehlern, das Verbessern der Oberflächenrauhigkeit, die Wärmebehandlung und kleinere Bearbeitungen.

Interview mit Dave Palivec, Bescast CEO.

Bruno Boutantin Extrude Hone: Dave, bitte geben Sie uns eine kurze Einführung über sich selbst.

Dave Palivec: Ich bin der Präsident / CEO von Bescast, Inc. Ich arbeite seit September 2021 für das Unternehmen, und davor war ich seit 1989 in der Fertigung tätig. Die meiste Zeit habe ich in Gießereien verbracht, zunächst im Druckguss und zuletzt (2015 – heute) im Feinguss.

BB : Heute haben wir beschlossen, uns auf Verdichterlaufräder zu konzentrieren. Diese kritischen Komponenten werden in mehreren Stufen, bis zu 10, in Kompressoren kombiniert, die einen hohen Wirkungsgrad aufweisen müssen. Wie schwierig ist es, diese Laufräder herzustellen?

DP: Eine der größten Herausforderungen bei der Herstellung dieser Art von kritischen Anwendungsteilen ist das Vorhandensein von Fremdmaterial (Keramikfragmente, die während des Gießprozesses in der Metallschmelze schweben).

Dave Palivec, Bescast CEO

Diese Fragmente sind gemäß den Anforderungen des Kunden nicht zulässig und müssen daher herausgeschliffen und repariert werden. Oft liegen diese Fragmente knapp unter der Oberfläche im Gusszustand und sind nicht leicht zu entdecken, ohne dass die Teile einer zerstörungsfreien Prüfung (NDT)unterzogen werden.

Latente Defekte (unter der Oberfläche) können schwer zu erkennen sein und erfordern oft einen übermäßigen Materialabtrag mit Hilfe einer Schleifmaschine.

Mit dem Extrude Hone Strömungsschleifen (AFM) können wir die Freilegung dieser kleinen Defekte beschleunigen, so dass wir früher mit der Schweißnahtreparatur beginnen können, was zu einer höheren Geschwindigkeit der Teile im Werk führt.

BB: Warum ist die Oberflächenveredelung von Laufrädern so wichtig?

DP: Die Konsistenz der Teile ist für die Anwendung entscheidend, daher muss der Prozess sehr kontrolliert und wiederholbarsein. Diese Produkte müssen kritische Durchfluss- und Druckanforderungen erfüllen, daher sind konstante Durchgangsvolumina ein Muss.

BB: Warum ist die manuelle Oberflächenverbesserung nicht die perfekte Lösung?

DP: Das manuelle Ausschleifen der Defekte kann sehr zeitaufwändig sein und ermöglicht zudem ein hohes Maß an Variation, das von der Erfahrung des Bedieners abhängt. Abrasive Flow Machining ermöglicht einen sehr kontrollierten und wiederholbaren Prozess, so dass wir die Produktberührungszeiten minimieren können.

BB: Welche manuellen Nachbearbeitungsalternativen haben Sie untersucht, bevor Sie sich für Abrasive Flow Machining entschieden haben?

DP: Wir haben mit abrasiven Vibrationsgeräten, verschiedenen Arten von Schleifkörpern und Geräten experimentiert, die alle kein Ersatz für die Qualität und Wiederholbarkeit sind, die wir von Extrude-Hone erhalten.

BB: Wie haben Sie von Extrude Hone erfahren? Wie einfach war es, mit uns in Kontakt zu treten?

DP: Ich bin ein begeisterter Motorsportfan und kannte dieses Verfahren, da es bei Zylinderkopfdurchführungen, Axialstrahlpumpen für Wassersportfahrzeuge und verschiedenen anderen Anwendungen eingesetzt wird.

BB: Wie ist Ihre allgemeine Erfahrung mit Extrude Hone?

DP: Extrude-Hone hat sich als ein sehr guter Partner für Bescast erwiesen. Sie waren in der Anfangsphase sehr schnell bei der Arbeit und behielten dieses Gefühl der Dringlichkeit während unserer gesamten Beziehung bei.

Sie sind sehr reaktionsschnellund haben viel Zeit damit verbracht, mit den Mitgliedern unseres Ingenieurteams zusammenzuarbeiten, um den Einsatz von AFM für die Produkte unserer Kunden zu optimieren.

BB: Welche anderen Feingusskomponenten würden sich für das AFM eignen, da Sie verschiedene Teile herstellen?

DP: Wir suchen weiterhin nach Anwendungen, bei denen wir die Vorteile des AFM-Verfahrens nutzen können. Wir stellen viele verschiedene Produktfamilien von Teilen für Kraftstoffsysteme von Turbinentriebwerken her, daher sind wir optimistisch, dass wir diese Technologie in Zukunft nutzen können.

BB: Wie sieht die Zukunft von Bescast heutzutage aus? Irgendwelche zusätzlichen Gedanken, die Sie gerne teilen möchten?

DP: Bescast verzeichnete in den letzten zwei Jahren ein Rekordwachstum, und wir prognostizieren für 2025 ein noch besseres Jahr. Daher sind wir sehr froh, einen Partner wie Extrude-Hone zu haben, der bereit ist, alles Notwendige zu tun, um uns in der Zukunft zu unterstützen.

BB: Vielen Dank, Dave, dass Sie sich die Zeit genommen haben, uns diesen großartigen Einblick in den Präzisionsfeinguss für Verdichterlaufräder zu geben.

Erfahren Sie mehr über die Endbearbeitung von geschlossenen Laufrädern durch Extrude Hone oder kontaktieren Sie uns.

Interviewer :

Bruno Boutantin

Marketing Direktor Extrude Hone Gruppe