Extrude Hone befragte MINES über ihre Erfahrung zum thermischen Entgraten

Dank meiner Kollegen Debnath Goswami und Chandan S. Extrude Hone India, wurde ich mit zwei Mitarbeitern des Unternehmens MINES (Herstellung von Hydraulikkomponenten) bekannt gemacht, um mit ihnen über ihren Weg zum thermischen Entgraten zu sprechen.

Dieser Weg ist typisch für das, was viele Kunden ausprobieren, wenn sie mit den Dienstleistungen von Extrude Hone beginnen, bevor sie eine Maschine für die eigene Produktion kaufen.

In diesem Erfahrungsbericht gehen wir auf die folgenden Themen ein:

Mundpropaganda (OEM).

Wir werden herausfinden, wie MINES von Extrude Hone erfahren hat und warum sie uns gewählt haben. Bei Extrude Hone arbeiten wir mit vielen OEMs und ihren Zulieferern zusammen. Und wenn es darum geht, die Anwendung auf die Auftragnehmer auszuweiten, machen wir das reibungslos und einfach. “Unser Kunde stellt diese Teile in seinem Werk her und verfügt über ein qualifiziertes Verfahren zum thermischen Entgraten nach der Bearbeitung. Er bat uns, denselben Prozess zu replizieren. “

Contact Shop Service, eine einzigartige Alternative zu Investitionen.

Wie war es, das thermische Entgraten an Extrude Hone zu vergeben? Die Auslagerung der Produktion ist eine schöne Sache, wenn man nur ein geringes Teilevolumen hat, noch keine Kenntnisse über eine bestimmte Technologie hat oder wenn Investitionen unmöglich sind. “Wir haben in etwa 18 Monaten damit begonnen, die Produktion an Ihr Werk in Bangalore auszulagern.”

Maschineninvestitionen:

Wenn es Sinn macht, werden wir dabei sein. Es kommt der Zeitpunkt, an dem eine Investition sinnvoll ist: Die Anlaufphase ist vorbei, das Volumen steigt, das Budget wird freigegeben, und wir helfen bei der Auswahl der richtigen Ausrüstung und sorgen dafür, dass die Einführung so reibungslos wie möglich verläuft. “Dann steigt das Volumen.”

Nähe: Wir sind in Ihrer Nähe und bieten Ihnen hochwertige Unterstützung.

Wir von Extrude Hone haben ein starkes weltweites Netzwerk aufgebaut, das es uns ermöglicht, näher bei unseren Kunden zu sein. Es hilft uns, Ihnen eine schnelle Abwicklung, technische Unterstützung oder einfach nur Aftermarket-Support auf Knopfdruck zu bieten. “Einen Partner in der Nähe zu haben, ist immer von Vorteil. Wir sind in Bangalore, daher ist die Nähe sehr angenehm.

Wir konnten uns sofort auf diese neue Technologie einstellen. Wir erhielten gute Unterstützung von Extrude Hone.”

Spezifische Einsicht in die Werkzeugausstattung.

Die Vorrichtungsauslegung kann leicht übersehen werden, insbesondere beim thermischen Entgraten, da sie einfach aussieht. Dennoch sind ein gutes Vorrichtungsdesign und die Qualität der Vorrichtung entscheidend. Unter diesem Gesichtspunkt war die Zusammenarbeit mit MINES hilfreich. “Schließlich führten wir nach dem thermischen Entgraten eine weitere Inspektion ein und konnten so schnell feststellen, dass die Ursache im thermischen Entgraten lag.”

Wenn Sie mehr Details über diese Entwicklung erfahren möchten, nehmen Sie sich bitte die Zeit, das vollständige Interview zu lesen.

Wir danken MINES, Sumanth und Raghavendra für ihre Zeit und ihr Feedback.

INTERVIEW MIT MINES

Bevor wir in die Diskussion eintauchen, wollen wir MINES vorstellen.

MINES ist ein professionell geführtes Unternehmen, das zu einem der größten Automobilzulieferer der Welt gehört.

MINES konzentriert sich auf die Bearbeitung von Komponenten für hydraulische Servolenkungen, zwei produktfamilien von Anschlussplatten und eine Produktfamilie von Hülsen und Schieber.

Diese hydraulischen Servolenkungssysteme sind in der Landwirtschaft, bei Erdbewegungsmaschinen und im Straßenbau weit verbreitet.

Extrude Hone:

Ich bin hier mit zwei Mitarbeitern des MINES-Werks (MINES Innovative Engineering Solutions) in Bangalore, Indien.

Lassen Sie uns sie vorstellen.

Sumanth, Chief Operation Officer, zehn Jahre bei MINES, ist für alle Aktivitäten in diesem Werk in Bangalore verantwortlich.

Raghavendra, Senior Manager – New Product Development (NPD) & Engineering, eit fünf Jahren bei MINES, ist hauptsächlich für die Entwicklung und Umsetzung neuer Produktentwicklungen in die Produktion zuständig.

Extrude Hone: Lassen Sie uns tiefer in die Beweggründe eintauchen, die die Einführung der Technologie des thermischen Entgratens vorantreiben.Thermal Deburring technology.

Sumanth: Wir arbeiten für Kunden mit Teilen, die eine sehr komplexe Bearbeitung erfordern und bei denen das Entgraten entscheidend ist.

Wir haben nach Möglichkeiten gesucht, wie wir entgraten können. Der Kunde gab uns den Tipp, dass wir das thermische Entgraten einsetzen könnten. Wir hatten vorher nur sehr wenig, fast gar keine Ahnung vom thermischen Entgraten.

Nachdem wir diese Hinweise erhalten hatten, begannen wir mit der Arbeit an dem Verfahren. Dabei stießen wir auf das Team von Extrude Hone Bangalore.

Extrude Hone: Haben Sie sich mit alternativen Technologien befasst?

Sumanth: Nein, wir haben keine Zeit auf solche Aktivitäten verwendet. Der Hauptgrund war, dass unser Kunde diese Teile in seinem Werk herstellt und über ein qualifxaiziertes Verfahren zum thermischen Entgraten nach der Bearbeitung verfügt.

Sie sagten uns, wir sollten denselben Prozess replizieren.

Wir reisten nach Europa und sahen uns das Werk an, um eine Vorstellung vom Prozessablauf für diese spezielle Teilefamilie zu bekommen. Dann haben wir ihn hier kopiert.

Wir haben nichts Neues gemacht.

Extrude Hone: Erzählen Sie mir, wie Ihre Reise mit Extrude Hone begann.

Sumanth: Wir haben Debnath und Chandan kontaktiert. Nach etwa 18 Monaten begannen wir mit dem Outsourcing an Ihr Werk in Bangalore. Dann nahm das Volumen zu.

Das Team von Extrude Hone konnte unser Volumen nicht mehr bewältigen. Wir erkannten, dass der Schwerpunkt des Teams auf dem Verkauf von Maschinen lag. Das Extrude Hone-Team würde die Kunden unterstützen, bis sie ihre neue Maschine erhalten.

Wir bekamen ein gutes Angebot vom Extrude Hone-Team, und es ist etwa ein Jahr her, dass wir die Anschaffung der T250-Maschine abgeschlossen haben.

Raghavendra: Ja, es ist fast ein Jahr her, dass wir die Maschine intern betrieben haben.

Sumanth: Seitdem hat sie recht gut funktioniert.

Extrude Hone: Erzählen Sie uns von den Komponenten, die Sie herstellen, und warum thermisches Entgraten so wichtig ist.

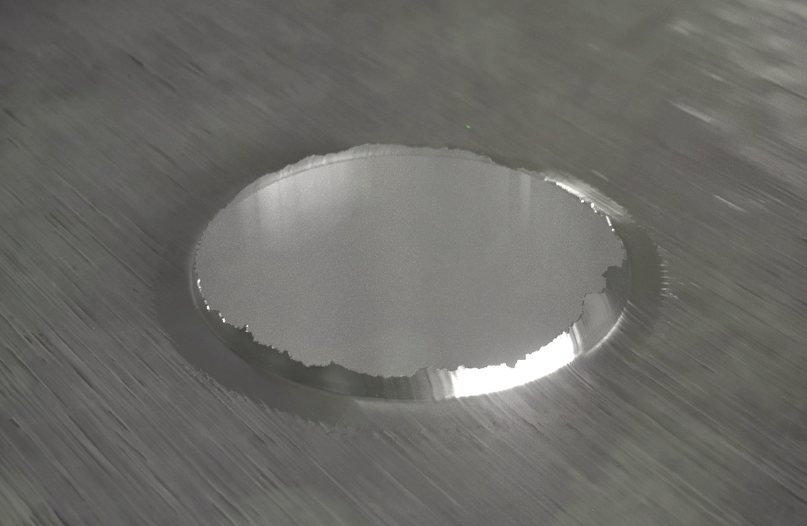

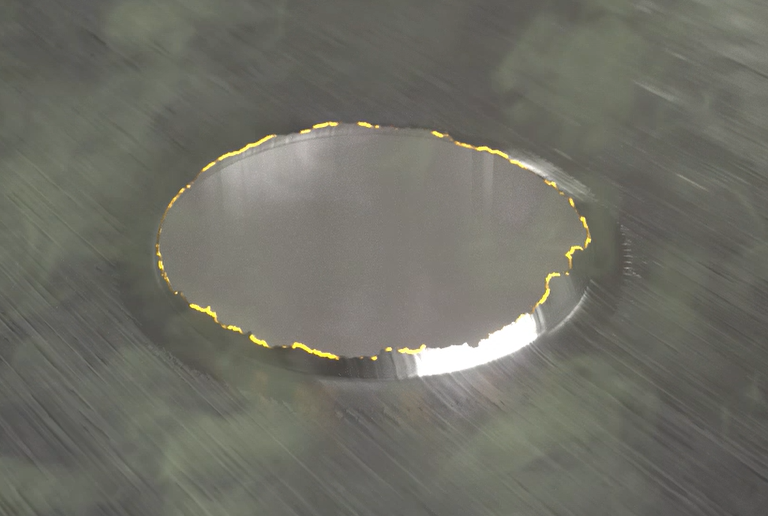

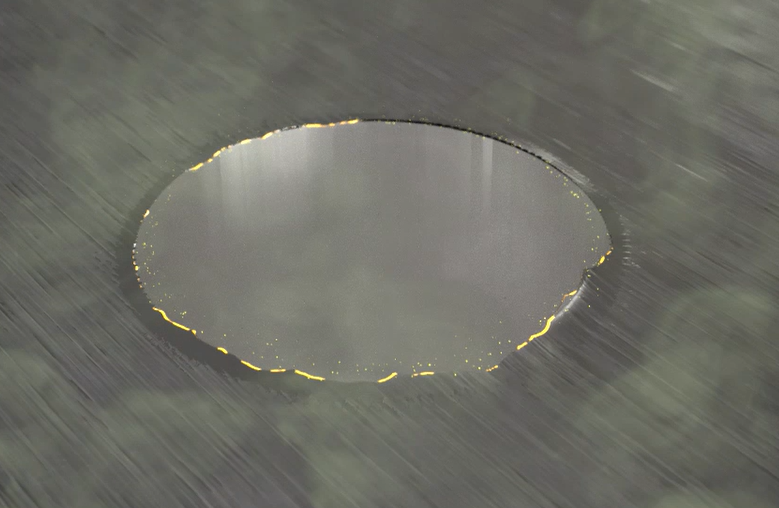

Sumanth: Wir verarbeiten Komponenten für hydraulische Servolenkungen, zwei Produktfamilien von Anschlussplatten und eine von Hülsen und Spulen. Diese Komponenten verfügen über mehrere Bohrungen welche sich überschneiden, und über verschiedene Schlitze. Das Entgraten ist von entscheidender Bedeutung, da wir es uns bei hydraulischen Anwendungen nicht leisten können, dass kleinere Grate zurückbleiben.

Ein kleiner Grat in einer hydraulischen Anwendung kann die Anwendung selbst völlig zerstören.

In unserem Fall ist das thermische Entgraten ein recht teurer Prozess. Vor dem thermischen Entgraten ist eine gründliche Reinigung und eine weitere Nachreinigung mit Ultraschall erforderlich. Insgesamt nehmen die TEM-Maschine und die Reinigungseinheiten einen erheblichen Platz in der Anlage ein.

Aber da das Produkt es verlangte, konnten wir es uns leisten!

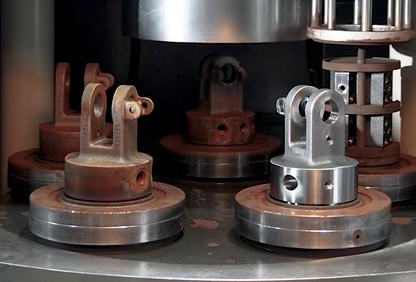

Verschiedene Komponenten vor und nach TEM.

Oben links: Scheibenventil – Oben rechts: Anschlussplatte – Unten links: Hülse – Unten rechts: Spule

Quelle: MINES

Nach dem TEM-Entgraten bildet sich auf dem Bauteil eine lose Schicht aus Metalloxid, so dass eine Reinigung nach dem TEM-Entgraten unumgänglich ist, wenn die Teile nicht wärmebehandelt, plattiert oder eloxiert sind.

Die meisten Galvanisier- und Eloxieranlagen enthalten einen Vorreinigungsschritt, der bereits darauf ausgelegt ist, Oxidation zu entfernen.

Wärmebehandlungsöfen sind das Gegenteil von TEM. Ihre Reduktionsatmosphären reinigen Oxide nach der Wärmebehandlung.

Extrude Hone:Wie einfach oder schwierig war es, diese neue Technologie zu integrieren?

Sumanth: Wir könnten uns sofort auf diese neue Technologie einstellen. Wir haben gute Unterstützung von Extrude Hone bekommen. Bevor wir die Maschine in unserem Werk erhielten, schickten wir ein Team für ein paar lange Tage zu Extrude Hone Bangalore. Sie erhielten umfassende Kenntnisse über den Maschinenbetrieb, die Vorrichtungsanforderungen und die Wartung. Wir hatten also eine Menge Zeit, bevor wir die Maschine bekamen.

Und sobald wir die Maschine im Haus hatten, installierte das Team von Extrude Hone sie. Sie haben auch die Ausrüstung in unserem Werk ausprobiert. Mit einer ersten Schulung bei Extrude Hone Bangalore und einer zweiten in unserem Werk konnten wir uns nahtlos an die Anforderungen der Maschine anpassen. Es war nicht allzu anspruchsvoll.

In unserem Unternehmen fertigen wir viele hochpräzise Teile durch hochpräzises Schleifen, Drehen und Fräsen; Diese sind hinsichtlich der Werkzeugausstattung komplexer. Aber in diesem Fall (Thermisches Entgraten) empfanden wir den Vorgang als recht einfach. Wir mussten verstehen, wie es geht, und den Prozess zu validieren. Es war eher ein Programmmanagement.

Extrude Hone: Wie verlief die Implementierung der Maschine im eigenen Haus?

Sumanth: Wenn ich mich recht erinnere, handelte es sich um kleinere Probleme.

Raghavendra: Wir hatten einige kleinere Probleme bei der Installation und zu Beginn des Prozesses. Wir haben einige neue Einstellungen vorgenommen, da es sich um eine sehr neue Technologie für uns handelte, und es gab einige Fristen, die wir für zu lang hielten. Extrude Hone bot Unterstützung und Dienstleistungen an. Durch die Zusammenarbeit waren wir in der Lage, diese Probleme zu lösen. Zum Beispiel wurde die Gasversorgungsanlage so früher installiert. Das war neu für uns.

Das Team von Extrude Hone unterstützte uns so, dass wir immer mehr Vertrauen in sie bekamen. Es gab einige Bedenken, da wir nicht viel darüber wussten. Aber sie unterstützten uns auch, so dass wir Hand in Hand einige Erfahrungen sammeln konnten. So können wir jetzt die Dinge erreichen, die wir für unsere Anforderungen brauchen. Und es läuft gut.

Extrude Hone: Ich gehe davon aus, dass die Nähe zu Extrude Hone eine gute Sache war.

Sumanth: Es ist immer von Vorteil, einen Partner in der Nähe zu haben. Wir sind in Bangalore, daher gibt die Nähe Trost. Das war in der Anfangsphase großartig, als wir ihnen Material schickten. Für den logistischen Zeitplan und die Logistikkosten war es entscheidend. Also ja, es hat uns geholfen, in unserer Nähe zu sein.

Extrude Hone: Können Sie uns mehr über den Veraluf vom Angebot bis hin zur Abnahme der Anlage erzählen?

Sumanth: Wie bereits erwähnt, haben wir uns diese Maschine beim europäischen Kunden angesehen, als wir den Prozess anbieten wollten.

Dann nahmen wir Kontakt mit dem Team von Extrude Hone hier in Bangalore auf. Und wir wussten, dass der Prozess recht einfach war. Ich meine, es ist nicht sehr komplex.

OK, die Investitionshöhe ist nicht unwesentlich, ansonsten ist der Prozess aber nicht komplex.

Wir konnten den Prozess vollständig in den Griff bekommen. Als die Dynamik zunahm, entschieden wir, dass es der richtige Zeitpunkt war, sich für eine Maschine zu entscheiden.

Jetzt haben wir alles im Haus. Dadurch haben wir eine bessere Kontrolle und erreichen einen unterbrechungsfreien Betrieb, anstatt zwischen den einzelnen Schritten mehrere Tage warten zu müssen.

Extrude Hone:Da wir wissen, dass es immer Raum für Verbesserungen gibt, was hätten wir Ihrer Meinung nach besser machen können?

Sumanth: Nun, ich denke, es gibt Dinge, die wir bereits gesagt haben, die großartige Beziehung, die große Unterstützung, die wir hatten, war ganz gut. Ein Bereich, in dem ich Verbesserungspotenzial sehe, ist die Werkstückaufnahme. Da jedes Teil eine andere Vorrichtung erfordert, hätten wir von Extrude Hone eine bessere Unterstützung bei der Bearbeitung des Bauteils in ihrem Werk erwartet. Nach der Maschineninstallation in unserem Werk haben wir viele Vorrichtungen verbessert. Wir hätten mehr Unterstützung von Extrude Hone bekommen können.

Raghavendra: Genau wie Sumanth erwähnt hatten wir erwartet, dass Extrude Hone mehr in verschiedene Richtungen denken würde, wie wir es für einige Verbesserungen getan haben. Sie unterstützten uns bei allen Versuchen, bei Versuch und Irrtum und erstellten Parameter, um die Anforderungen zu erfüllen, was eine gute Unterstützung war. Das ist der einzige Kommentar, den wir haben.

Extrude Hone: Wir verstehen jetzt, wie wichtig die Vorrichtung für einen Prozess wie das thermische Entgraten sein kann. Können Sie uns, um der Sache auf den Grund zu gehen, etwas über die Folgen dieses Werkstückaufnahmen erzählen?

Sumanth: Als wir in der Lohnfertigung anfingen, sah alles in Ordnung aus, und derzeit konnten wir bei einigen Chargen Schäden an einigen Bauteilen feststellen.

Da das Teil direkt der Wärmebehandlung zugeführt wird, waren wir unsicher. Was ist passiert. War es beim thermischen Entgraten oder bei der Wärmebehandlung?

Schließlich führten wir nach dem thermischen Entgraten eine weitere Inspektion durch und konnten dann schnell feststellen, dass die Ursache im thermischen Entgraten lag.

Wir haben uns die Aufnahmen angesehen und festgestellt, dass die Befestigung locker war. Einige Teilekanten waren beschädigt bei anderen war nichts zu sehen. Dann hatten wir wieder das gleiche Problem. Wir haben unsere Leute geschickt und sie haben das Problem behoben. Ich denke, hier liegt der Schwerpunkt auf der Qualitätskontrolle, die das Befestigungsproblem hätte verhindern können.

Extrude Hone: Fair genug. Um eine perfekte Entgratungsqualität zu erzielen, ist die Vorrichtung zum thermischen Entgraten für den Schutz der Teile von entscheidender Bedeutung. Ein letztes Wort, vielleicht zur Zukunft?

Sumanth: MINES folgt den Wünschen des Kunden, was wir tun, wird vom Kunden bestimmt.

Wir versuchen nicht, etwas in unserer Welt zu tun, indem wir zum Kunden gehen und ihm sagen: Ich habe diese Technologie, haben Sie ein Geschäft für uns?

Der Kunde kommt zu uns und sagt, es gibt einen Bereich, in dem ich Unterstützung brauche. Es gibt eine Herausforderung, in dem sie MINES unterstützen möchten. Was Kunden sagen, wir machen es. Wir sind auf Kundenwünsche angewiesen. Der Kunde möchte etwas, wir machen es.

Wir möchten uns noch einmal bei MINES, Sumanth und Raghavendra für ihre Zeit und ihr Feedback bedanken. Wir hoffen, dass der Austausch über eine solche Erfahrung ein guter Augenöffner ist.

Interviewer :

Bruno Boutantin

Marketing Director Global, Extrude Hone