Die inspirierende Reise von Siddhartha Sirdeshpande zur elektrochemischen Bearbeitung (ECM).

Siddhartha Sirdeshpande, ein erfahrener Betriebsleiter, gab Einblicke in seine umfangreiche Karriere in verschiedenen Branchen und konzentrierte sich dabei auf seine Erfahrungen mit der elektrochemischen Bearbeitungstechnologie(ECM).

Mit seinem Hintergrund in der Präzisionsbearbeitung in der Luft- und Raumfahrt und im Automobilsektor sprach Sirdeshpande über seinen Weg von der Automobil- zur Luft- und Raumfahrtindustrie und hob dabei die zentrale Rolle der ECM-Technologie hervor.

hier das gesamte Interview Bruno Boutantin, Market & Business Development Director der Extrude Hone Group.

Siddhartha Sirdeshpande's Hintergrund und Erfahrung mit ECM

Herr Siddhartha Sirdeshpande :

- Erfahrung: Nahezu 28 Jahre in Branchen wie Hydraulik, Stahlherstellung, Schwerindustrie sowie Draht- und Kabelextrusion.

- Rollen: Vizepräsident bei Adani Defence and Aerospace, Chief Operating Officer bei Maini Precision Products, Thermocables, RSB Transmissions; Geschäftsführer bei UT Limited.

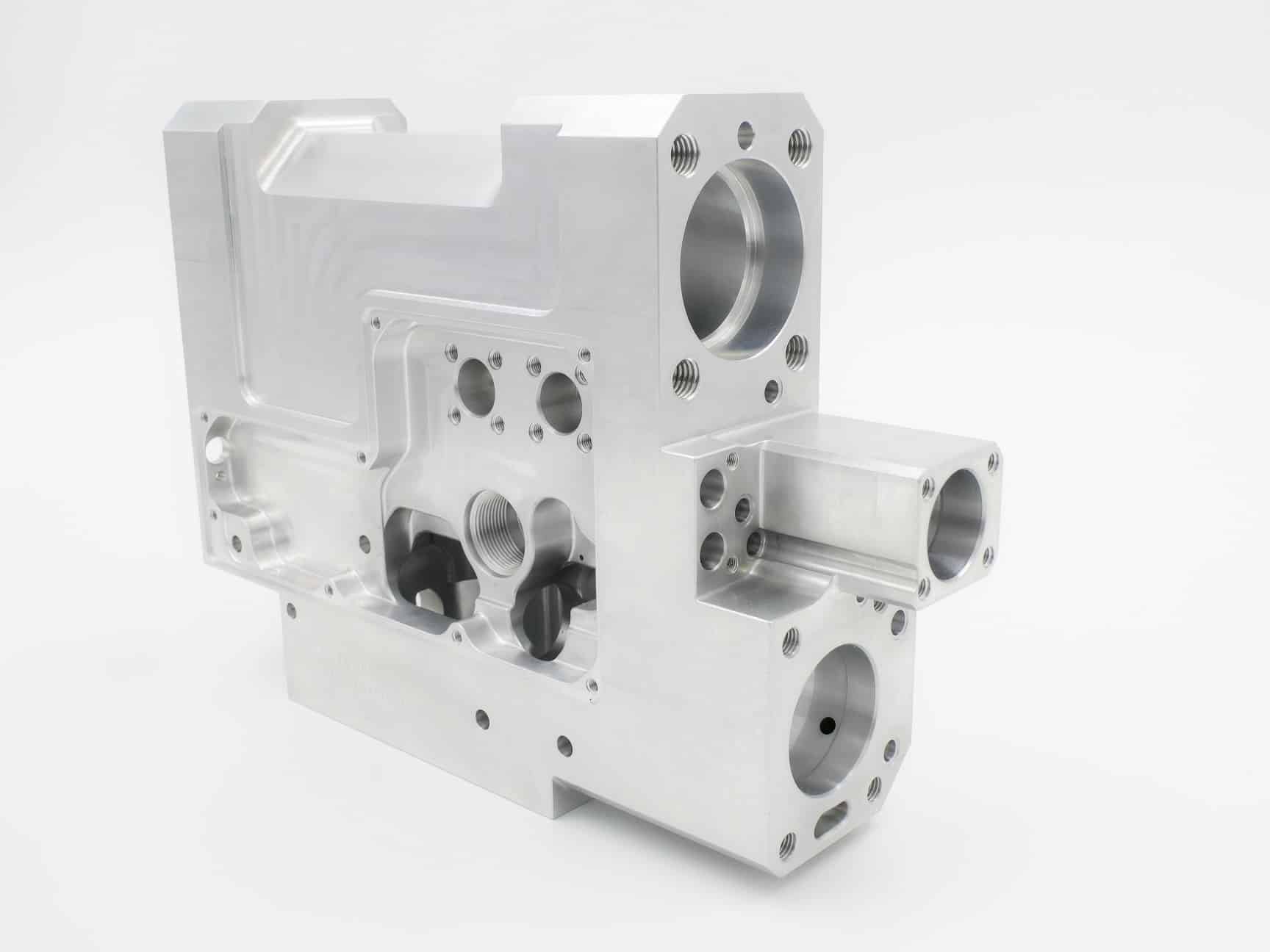

- Schwerpunkt: Herstellung von Präzisionsteilen nach Kundenspezifikationen, insbesondere für die Luft- und Raumfahrt und die Automobilindustrie.

Über ECM-Technologie in der Automobilindustrie

Die ECM-Herausforderungen von Siddhartha Sirdeshpande begannen mit Benzin-Direkteinspritzpumpen (GDI) in der Automobilindustrie.

Herstellung komplexer Teile mit engen Toleranzen und die Gewährleistung der Sicherheit durch die Beseitigung von Graten und scharfen Kanten in Hochdruckumgebungen war eine echte Herausforderung, so dass die Einführung der ECM-Technologie zur Erreichung von Präzision und Konsistenz eine gute Wahl war.

Die GDI-Pumpen (ein geschmiedetes Edelstahlgehäuse mit komplexen Bearbeitungsanforderungen, das einen Kraftstoffdruck von 400-600 bar ohne Gratbildung bewältigen muss) ermöglichten jedoch eine präzise Entgratung und gleichbleibende Qualität, wodurch die Sicherheitsrisiken verringert wurden.

“Am Anfang, als es noch die kleinere Version dieses Geräts gab, die Version mit 100 Bar Fassungsvermögen, habe ich viele Maschinen aus Indien verwendet. Eines der Probleme, auf die ich gestoßen bin, ist, dass rostfreier Stahl mit Chrom Chromate bildet, die dann gefährlich werden.

Deshalb habe ich mich auch auf die Entwicklung der sechsten Generation gefreut. Diese nächste Generation von GDI mit 600 bar Druck für Mazda, im Grunde durch Marelli, aber der Endkunde war Mazda Japan. Als einziger Hersteller dieses Fahrzeugs war die Einhaltung eines bestimmten Radius an den Kreuzungen eine wichtigeAnforderung.

Die Kreuzungen sind von außen nicht zugänglich, und wir müssen einen bestimmten Radius einhalten. Das war also ein entscheidender Punkt. So kam ich auf die Lösung von Extrude Hone. Ich besorgte mir eine Maschine dafür, und sie erfüllte ihren Zweck. Später ich dann alle anderen GDIs auf derselben Extrude Hone-Maschine entwickelt.

Das war im Grunde die technische Lösung, um die Teile gleich beim ersten Mal richtig und gleichbleibend herzustellen. Anfangs hatte ich also einige Probleme mit der Beschaffung der Werkzeuge und der Verwaltung des Inventars.

Aber dann mich das Team von Extrude Hone India in diesem Bereich unterstützt und uns gesagt: OK, je nach Bedarf können wir einen Teil des Werkzeugbestands mitnehmen, so dass Sie diese Dinge nicht mitnehmen müssen.

Die Vorlaufzeit kann verkürzt werden oder so etwas in der Art. Dann könnte ich diese Sache durchführen. Ich war also immer noch von Extrude Hone abhängig, was die Werkzeuge für diese Maschinen anging.

Aber als ich dann eine ähnliche Anwendung in der Luft- und Raumfahrt fand, für die ich ECM einsetzen konnte, verwendete die Luft- und Raumfahrtindustrie Extrude Hone nicht.”

ECM Luft- und Raumfahrt drängt

Herr Sirdeshpande setzte sich für die Einführung von ECM in der Luft- und Raumfahrt und betonte dabei die Effizienz- und Qualitätsverbesserungen.

Fallstudie: Luft- und Raumfahrt

Projekt: Entwicklung von ECM-Verfahren für Aluminiumkrümmer in der Luft- und Raumfahrt.

ECM-Vorteile:

- Ergebnisse: erhebliche Reduzierung der Entgratungszeit (von 4,5 Stunden auf 2,5 Minuten pro Bauteil), verbesserte Qualität.

- Konsistenz: betonte den Vorteil von ECM bei der Aufrechterhaltung einer konstanten Qualität

- Empfehlung: schlug vor, ECM von der OEM-Seite aus voranzutreiben, um die Übernahme durch die Komponentenhersteller zu erleichtern.

“Sobald diese Entwicklung abgeschlossen ist, könnte Safran die Genehmigung erteilen. Für die Komponentenfertigung in der Luft- und Raumfahrtindustrie wäre dies vielleicht der erste Prozess, um vom manuellen Entgraten wegzukommen und dann das ECM-Entgratungsverfahren einzuführen. Die Sache hat also durchaus Vorteile.

Man kann damit eine Menge Arbeitskraft und Zeit sparen, denn derzeit benötige ich für die Entgratung von Aluminiumverteilern in der Luft- und Raumfahrtindustrie fast viereinhalb Stunden pro Bauteil, und das auch noch mit einem erfahrenen Mentor. Aber wenn es durch Fließpressen und Abziehen kommt, dauert diese Tätigkeit höchstens zweieinhalb Minuten, und wir haben es geschafft.

Das wird eine gewaltige Veränderung sein. Abgesehen davon wird die Tätigkeit des Bedieners völlig neu geschult. Das wird helfen, weil es mehr prozess- und werkzeuggesteuert sein wird. Das ist der Bereich, in dem ich dachte, dass Extrude Hone die richtige Lösung für dieses Problem hat. Und das ist der Weg in die Zukunft.”

Dassault-Referenz bei der Verwendung von ECM für Luft- und Raumfahrtkomponenten

Bruno Boutantin :

” Jetzt haben sie (Dassault Aviation) diese fantastische Maschine, eine Drei-Stationen-/Drei-Werkzeug-Maschine, die recht komplexe Teile mit mehr als 300 zu bearbeitenden Stellen bearbeitet. Und sie entgratet, radiert und poliert, alles gleichzeitig. “

Wenn man diese Dinge manuell macht, ist man sich der Qualität nie sicher, vor allem wenn man die Toleranzen betrachtet. Außerdem braucht man eine 100-prozentige Kontrolle, wenn man das von Hand macht, wenn man eine Maschine benutzt, kann man sich auf die Maschine verlassen.”

Siddhartha Sirdeshpandes Erfahrung mit Extrude Hone

Auf dem indischen Markt gibt es billigere ECM-Alternativen. Warum also die Maschinen von Extrude Hone wählen?

Die Leistung der ECM-Maschinen von Extrude Hone

“In Indien sind viele andere ECM-Maschinen erhältlich, und diese kosten, ich würde sagen, etwa 20 Prozent der Kosten Ihrer Maschinen, richtig?

Und die Qualität dieser Maschinen ist, wenn ich das mal so sagen darf, vielleicht auf der Sicherheitsseite, in einigen Bereichen kompromissloser. Dennoch, die Qualität, wo immer Sie spezifische Toleranzen für das Entgraten haben, wird es für die anderen Hersteller komplizierter, sich einzubringen.

Aber in den meisten Fällen wird in acht von zehn Fällen nur das einfache Entgraten verlangt. Es werden keine besonderen Maße für die Entgratung verlangt. Es sollte sich um ein sauberes Loch handeln, in dem sich keine ablösbaren Teile befinden. Insofern können auch die anderen Maschinen diese Anforderung an die Qualität erfüllen.

Jetzt gibt es nur noch zwei von 10 Fällen, in denen ich einen bestimmten Radius benötige, weil die Anforderungen sehr komplex sind.

In diesem Fall konnte ich derzeit keine Lösung finden, aber es gibt viele Leute, in vielerlei Hinsicht habe ich diese Maschine einem großen OEM vorgestellt, für den ich gearbeitet habe, und es gibt zwei oder drei andere Hersteller, die zu mir kamen und mit mir diskutierten, dass wir die Maschinen auch haben, und es gibt, es kommen jedes Jahr neue Leute.

“Als ich damit anfing, waren es nur zwei. Jetzt haben wir, glaube ich, fünf oder sechs Hersteller in Indien, die ECM-Maschinen herstellen. Ich sage also nicht, wie es technisch im Vergleich zu dieser Sache aussieht. Aus der Sicht des Benutzers sehe ich die Möglichkeit, dass, wenn ich keine komplexen Zeichnungsanforderungen sehe, die Leute eher zu den anderen gehen.

Das ist also ein Bereich. Sie müssen also von der OEM-Seite aus hart argumentieren, insbesondere in der Luft- und Raumfahrt, wo die Anforderungen komplex sind. Die Fähigkeit von Extrude Hone, mit komplexen Anforderungen umzugehen, wird also die Lösung sein.”

Unterstützung für das indische Team von Extrude Hone

“(…)Herr Debnath und sein Team kommen auch zu ihren Kunden, so dass ihr Team und Ihr Team bei jeder technischen Unterstützung zusammenarbeiten können.

Wenn Sie in Bangalore sind, ist das natürlich einfach. Es ist auch logistisch einfach. Ich betrachte Extrude Hone India also als einen meiner verlängerten Arme. Es ist also kein Problem für mich, Schulungen zu bekommen.

Wir haben das spezifische technische Problem gelöst. Später musste ich vier Varianten von Benzin-Direkteinspritzpumpen entwickeln, und wir haben die Vorrichtungen für dieselben Maschinen entwickelt. Die Vorrichtungen stammen also auch aus dem indischen Team – Ihrem indischen Team. Ich bekomme also gute Unterstützung von ihnen. Das ist überhaupt kein Problem. Ich habe ein gutes Verhältnis zu Debnath.”

Wir danken Herrn Siddhartha Sirdeshpande dafür, dass er sein fundiertes und erfahrenes Fachwissen über die Einführung von ECM-Technologien mit diesem Highlight geteilt hat. Wir von Extrude Hone freuen uns darauf, die indischen Branchenführer weiterhin zu unterstützen.

Interviewer :

Bruno Boutantin

Marketing Direktor Extrude Hone Gruppe