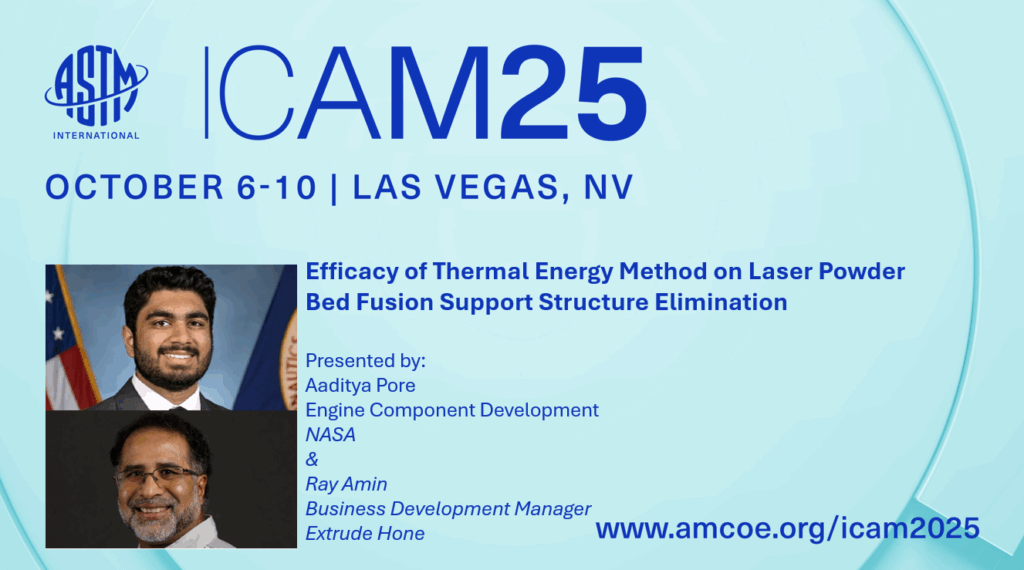

Extrude Hone ist stolz darauf, an der ICAM25 an einer Konferenz teilzunehmen, die gemeinsam von Aaditya Pore aus der Abteilung für die Entwicklung von Triebwerkskomponenten der NASA und Ray Amin, Business Development Manager bei Extrude Hone, präsentiert wird.

Im Mittelpunkt ihrer Präsentation steht die Wirksamkeit der thermischen Energie Methode zur Beseitigung von Stützstrukturen bei der Laser-Pulverbettfusion.

Was ist die ICAM25?

Die Internationale Konferenz für additive Fertigung (ICAM) ist eine der weltweit führenden Veranstaltungen, bei der Forscher, Ingenieure, Branchenführer und politische Entscheidungsträger zusammenkommen, um die neuesten Durchbrüche in der additiven Fertigung zu diskutieren.

Die ICAM25 wird vom ASTM International Additive Manufacturing Center of Excellence (AM CoE) organisiert und umfasst ein breites Spektrum an Anwendungen – von der Luft- und Raumfahrt bis hin zur Medizintechnik – und bietet eine einzigartige Plattform, um Innovationen zu präsentieren, die Leistungsstandards neu definieren.

In diesem Zusammenhang eröffnen Forschungen zu exotischen Legierungen und fortschrittlichen Nachbearbeitungsmethoden neue Möglichkeiten für Antriebssysteme und extreme Umgebungen.

In diesem Jahr findet die ICAM25 vom 6. bis 10. Oktober 2025im Westgate Las Vegas Resort & Casino in Las Vegas, USA,statt.

Zusammenfassung des Vortrags von Aaditya Pore und Ray Amin

Ein Jahrzehnt voller Möglichkeiten

Die additive Fertigung für Antriebsanwendungen hat in den letzten zehn Jahren einen Boom erlebt und neue Möglichkeiten für exotische Legierungeneröffnet , die unter den extremen Bedingungen von Raketentriebwerken bei hohen Temperaturen eine hohe Festigkeit bieten.

Eine solche Legierung ist eine neuartige oxidverstärkte ODS-NiCoCr-Legierung mit der Bezeichnung GRX-810, die sich für additiv gefertigte Triebwerkskomponenten wie Einspritzdüsen und Turbomaschinen eignet.

Die Herausforderung der Nachbearbeitung

Die Nachbearbeitung additiv gefertigter Komponenten erforderte sorgfältige Überlegungen hinsichtlich der Entfernung der Stützstruktur.

Typische Methoden sind das Strahlen mit Glasperlen oder die chemische oder mechanische Oberflächenbearbeitung. Diese Methoden beeinträchtigen jedoch die Maßgenauigkeit und entfernen Material.

Eine Herausforderung der additiven Fertigung für Turbomaschinen besteht darin, dass die Hinterkanten Maßgenauigkeit und scharfe Kanten erfordern. Herkömmliche Methoden zur Entfernung von Stützstrukturen, die zu Materialabtrag führen, sind an der 100 %-Seitenlinie, wo häufig Stützstrukturen eingesetzt werden, nicht wünschenswert.

Ein neuartiger Ansatz

Es wird ein neuartiges Verfahren zum Entfernen von Stützstrukturen untersucht, bei dem die thermische Energie einer Verbrennungsschockwelle in einer kontrollierten Kammer genutzt wird.

Umfassende Studie zu GRX-810

Es wird eine umfassende Studie vorgestellt, in der die Art der Stütze und der Stützenabstand für GRX-810 untersucht werden, das mit Laser-Pulverbettfusionhergestellt wurde .

Die Ergebnisse werden extrapoliert, um verschiedene Geometrien von Stützstrukturen zu untersuchen:Baum, Schraffur, perforiertes Gitter und Gitter, die für die Hinterkanten von Turbomaschinenkomponenten bewertet wurden.

Zur Bewertung der Wirksamkeit der Stützstrukturentfernung wird die konfokale Laserscanning-Mikroskopie eingesetzt.

Die Grenzen der additiven Fertigung für Antriebe erweitern.

Die auf der ICAM25 vorgestellten Forschungsergebnisse zeigen, wie die Kombination aus fortschrittlichen Legierungen wie GRX-810 und innovativen Nachbearbeitungsmethoden die Grenzen der additiven Fertigung für Antriebe erweitern kann.

Durch die Bewältigung kritischer Herausforderungen wie Maßgenauigkeit und scharfe Geometrien in Turbomaschinen ebnet diese Arbeit den Weg für Motoren, die effizienter, zuverlässiger und besser für extreme Umgebungen geeignet sind.

Die ICAM25 erweist sich erneut als wichtige Plattform für den Austausch von innovativen Neuerungen, die die Zukunft der additiven Fertigung und der Raumfahrtantriebe prägen.